- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

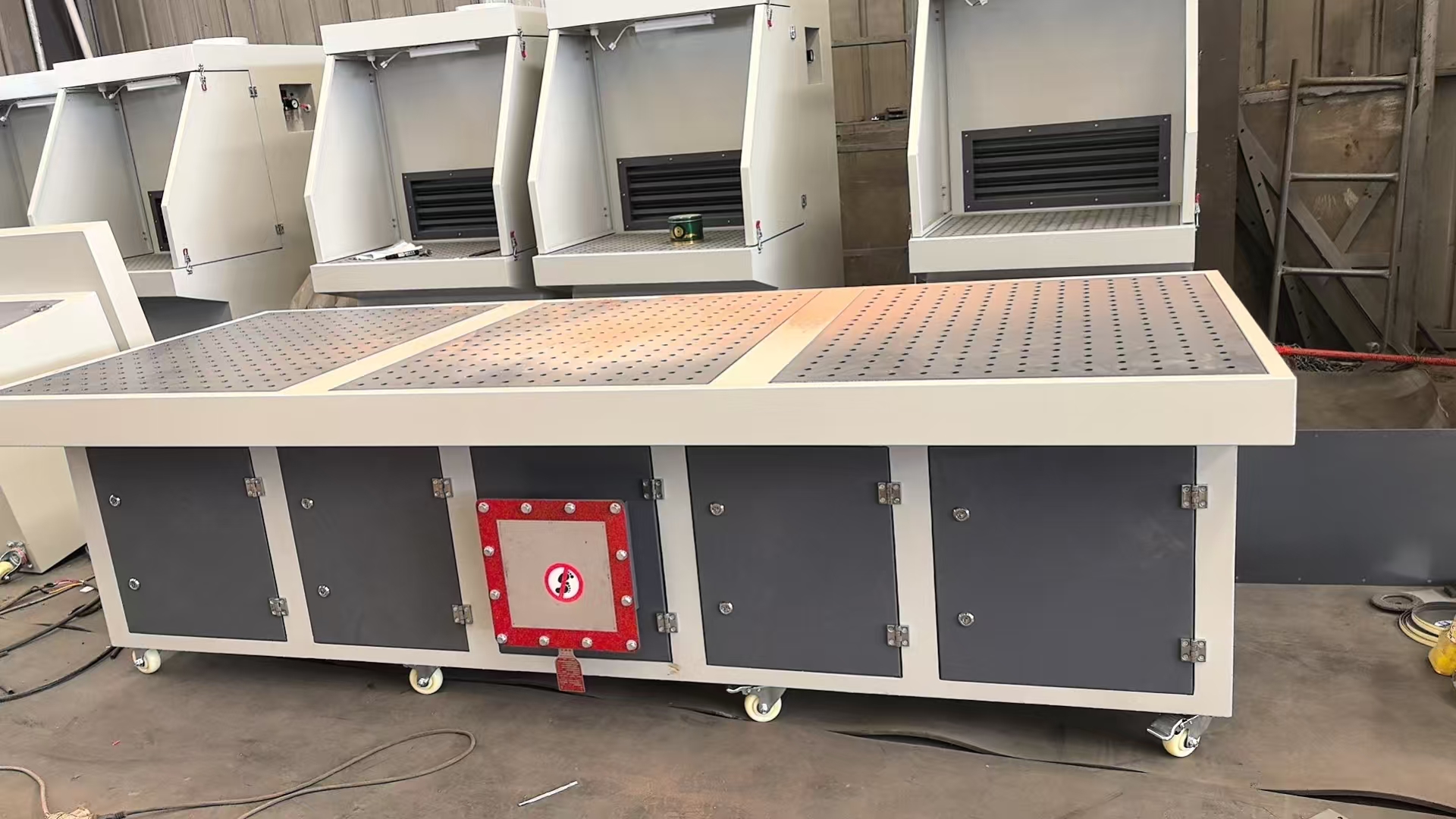

Qual é a manutenção por correio de mesas de lixamento de vácuo plano?

2025-05-06

As mesas de lixamento de vácuo plano produzidas por nossa fábrica são flexíveis, precisão de remoção de poeira alta e preço razoável.

A manutenção diária de plano Mesas de lixamento a vácuoé crucial para a estabilidade, a vida útil e a eficiência do trabalho do equipamento. A seguir, são apresentadas sugestões de manutenção com base na lógica geral de manutenção do equipamento, que são aplicáveis à maioria dos tipos de mesas de lixamento de vácuo plano:

1. Limpeza e manutenção básicas

Limpeza de superfície

Após o desligamento diário, use um pano macio seco ou ar comprimido (pressão do ar ≤ 0,4MPa) para remover poeira e detritos da superfície domesas de lixamento de vácuo planoe a área de moagem para evitar o acúmulo de partículas que afetam a operação de componentes.

A superfície de trabalho da tabela de moagem (como discos de moagem e trituração) precisa ser limpa com ferramentas especiais (como raspadores e escovas macias) para remover abrasivos residuais para evitar danos à peça ou equipamento após o endurecimento.

Manutenção do sistema de remoção de poeira

Elemento de filtro/limpeza da tela do filtro: De acordo com a concentração de poeira, use ar comprimido para soprar o elemento do filtro de poeira (soprando de dentro para fora) a cada 1-3 dias para remover a poeira anexada; Se for uma tela de filtro de papel ou fibra, verifique -o uma vez por mês e substitua -o se estiver seriamente bloqueado (consulte o manual do equipamento para ciclos específicos).

Limpeza da caixa de poeira/bolsa: despeje a poeira no tempo antes de cada caixa completa para evitar transbordamento de poeira e afetar a sucção; Após o despejo, verifique se a tira de vedação está danificada para evitar o vazamento de poeira.

Inspeção do ventilador: monitore se o ruído do ventilador é anormal durante a operação e limpe a poeira na superfície do impulsor do ventilador regularmente para evitar desequilíbrio dinâmico.

2. Inspeção e lubrificação dos principais componentes

Sistema de moagem

Roda de moagem/moagem: verifique o grau demesas de lixamento de vácuo plano desgaste da superfície diariamente. Se houver ranhuras ou rachaduras óbvias, substitua -as no tempo; Os parafusos/fivelas de fixação precisam ser apertados uma vez por semana para evitar frouxidão e vibração.

Mecanismo de guia (como trilhos de guia, parafusos): limpe a superfície do trilho -guia com um pano limpo a cada turno para remover detritos de poeira e moagem e aplique óleo de trilho guia especial uma vez por semana (o lubrificante deve ser selecionado de acordo com o material do equipamento para evitar corrosão).

Peças de transmissão

Correia/corrente: verifique o aperto da correia (pressione o meio com o dedo, a queda deve ser ≤10 mm) e substitua -a no tempo se houver rachaduras ou envelhecimento na superfície; O lubrificante de gotejamento na corrente a cada duas semanas e não deve haver ruído anormal durante a operação.

Caixa de engrenagens/rolamento: substitua o óleo da engrenagem após as primeiras 50 horas de operação da caixa de engrenagens e verifique o nível do nível e a qualidade do óleo a cada seis meses a partir de então; Adicione a graxa à base de lítio à parte do rolamento uma vez por mês (evite a dissipação excessiva de calor).

Sistema de controle

Componentes elétricos: use um pincel isolante para limpar a poeira na caixa de controle toda semana, verifique se o terminal está solto e se os contatos do contator são oxidados (pode ser limpo com bolas de algodão alcoólicas).

Sensor: mantenha a superfície dos sensores, como interruptores de proximidade e interruptores de viagem, limpos para evitar o bloqueio de poeira e teste a sensibilidade regularmente.

3. Monitoramento do status da operação

Inspeção pré-iniciada

Confirme que o pipeline de remoção de poeira não possui curvas ou vazamentos de ar, e todas as tampas de proteção são instaladas no lugar; Gire manualmente o disco de moagem antes de ativar a energia para verificar se está preso.

Observação durante a operação

Preste atenção à amplitude da vibração domesas de lixamento de vácuo plano (O valor da vibração é ≤0,5 mm/s durante a operação normal). Se a vibração se intensificar, a máquina precisará ser desligada para verificar o saldo do disco de moagem ou o aperto dos parafusos de ancoragem.

Monitore a pressão do ar do sistema de remoção de poeira (o valor do medidor de pressão deve estar dentro da faixa nominal). Uma queda repentina na pressão do ar pode ser causada pelo bloqueio do filtro ou vazamento de tubo.

Manutenção após desligamento

Antes de desligamento de longo prazo (mais de 24 horas), a superfície de trabalho da mesa de moagem precisa ser limpa e à prova de ferrugem aplicada para evitar umidade e ferrugem; Desligue o interruptor principal depois de desligar a energia.

Antes da manutenção, desative a energia e pendure um sinal de aviso "sem fechamento" para evitar uma startup acidental.

Ao substituir acessórios como elementos de filtro e discos de moagem, use especificações originais ou substitutos certificados para evitar problemas de compatibilidade.

Em ambientes úmidos, verifique regularmente as medidas à prova de umidade dos componentes elétricos e instale dispositivos de desumidificação, se necessário.

Estabeleça uma conta de registro de manutenção para registrar o tempo e o status de cada substituição de limpeza, lubrificação e componente para facilitar o rastreamento dos ciclos de manutenção.

5. Manipulação de situação anormal

Degradação do efeito de remoção de poeira: primeiro verifique se o elemento do filtro está bloqueado e se o pipeline está vazando e depois confirme se a velocidade do ventilador é normal (pode ser causada pelo afrouxamento da correia ou falha do motor).

Precisão anormal de moagem: verifique a planicidade do disco de moagem, se a fixação da peça de trabalho está solta ou se o mecanismo de guia é usado (como o desvio da retenção do trilho -guia).

Ruído anormal ou superaquecimento: pare omesas de lixamento de vácuo planoImediatamente e verifique as peças de transmissão (como desgaste do rolamento, malha de engrenagem ruim) ou problemas de dissipação de calor do motor (limpe a poeira do ventilador do motor).

As medidas de manutenção acima podem reduzir efetivamente as falhas do equipamento e prolongar a vida útil do serviço, garantindo a precisão da moagem e a limpeza do ambiente do workshop. A operação específica precisa ser combinada com as instruções fornecidas pelo fabricante do equipamento para ajustar os detalhes de manutenção para estruturas especiais (como tabelas de moagem úmida e sistemas de remoção de poeira à prova de explosão).